A disponibilidade de máquinas é um dos três componentes principais do OEE (Overall Equipment Effectiveness ou Eficiência Geral do Equipamento), que é uma métrica abrangente usada para avaliar a eficiência de um processo de manufatura. A disponibilidade mede a proporção do tempo em que uma máquina está disponível para produção em relação ao tempo planejado para produção.

Para entender melhor, é essencial conhecer os componentes da disponibilidade de máquinas:

Tempo Planejado: É o tempo total durante o qual a produção está programada para ocorrer. Isso inclui turnos de trabalho, horas de operação previstas e quaisquer outros períodos em que a máquina deveria estar funcionando.

Tempo de Operação Real: É o tempo em que a máquina realmente está operando e produzindo. Este tempo exclui paradas planejadas e não planejadas.

A fórmula para calcular a disponibilidade é:

Disponibilidade = Tempo de Operação Real / Tempo Planejado x 100%

Exemplo de Cálculo

Vamos considerar uma máquina que tem um tempo planejado de operação de 10 horas em um dia. Durante esse período, ela ficou inativa por 1 hora devido a manutenção não planejada. Assim, o tempo de operação real é de 9 horas.

Disponibilidade = 9h / 10h x 100% = 90%

Traduzindo para reais, 90% de disponibilidade por manutenção não planejada significa 1 hora de perda de produção. Se o fator for frequente, acontecendo todos os dias úteis, a perda será de 5 horas por semana. O valor de 1 hora de máquina varia muito de acordo com o setor da indústria e da complexidade da produção, mas podemos colocar aqui que o custo ficaria entre R$ 200,00 e R$ 20.000,00.

Dessa forma, pode-se dizer que as perdas monetárias por falta de disponibilidade na indústria – considerando a perda de 1 hora máquina por dia -, ficariam assim:

Um dia: Entre R$ 200,00 e R$ 20.000,00

Uma semana: Entre R$ 1.000,00 e R$ 100.000,00

Um mês: R$ 4.400,00 e R$ 440.000,00

Um ano: R$ R$ 51.000,00 e R$ 5.100.000,00

Como um Software MES pode te ajudar?

Um software MES (Manufacturing Execution System) é uma solução robusta que pode aumentar significativamente a disponibilidade de máquinas em operações de manufatura.

Vamos entender como isso acontece:

Monitoramento em Tempo Real para Aumentar Disponibilidade de Máquinas

O monitoramento em tempo real das máquinas e processos é uma das funcionalidades mais importantes de um software MES (Manufacturing Execution System). Este monitoramento fornece dados em tempo real sobre o status operacional de cada equipamento, permitindo uma gestão mais eficiente e ágil.

Para que isso aconteça, um software MES é integrado diretamente às máquinas e equipamentos do chão de fábrica por meio de sensores e dispositivos IIoT (Internet Industrial das Coisas). Esses sensores coletam uma variedade de dados operacionais, como:

Status da máquina: Indica se a máquina está operando, parada ou em manutenção.

Velocidade de operação: Mede a velocidade atual de produção em comparação com a capacidade máxima.

Temperatura e outras condições ambientais: Monitora parâmetros críticos que podem afetar o desempenho da máquina.

Esses dados são capturados automaticamente, garantindo precisão e confiabilidade, e são apresentados em dashboards personalizados que mostram uma visão clara e instantânea do status de cada máquina e do processo de produção como um todo. Os dashboards são configuráveis para atender às necessidades específicas de diferentes usuários, desde operadores até gerentes de planta, proporcionando visibilidade completa e facilitando a tomada de decisões informadas.

Além disso, o software MES é capaz de enviar alertas e notificações automáticas em caso de anomalias, falhas ou desvios dos parâmetros normais de operação. Essas notificações, que podem ser enviadas via e-mail, SMS, Whatsapp ou notificações push, permitem uma resposta rápida a problemas, minimizando o tempo de inatividade.

No entanto, é importante ressaltar que o software MES, por si só, não toma nenhuma ação corretiva automaticamente. Ele serve como uma ferramenta poderosa para apoiar a tomada de decisão humana.

O papel do sistema MES é coletar e apresentar dados de forma precisa e acessível. Quando uma anomalia é detectada, como uma máquina que parou inesperadamente ou um parâmetro de operação fora dos limites aceitáveis, o sistema envia alertas aos operadores e gerentes responsáveis. A rapidez com que esses alertas são recebidos permite que a equipe de manutenção responda imediatamente, minimizando o tempo de inatividade e prevenindo problemas mais graves.

Por exemplo, se o MES detecta que a temperatura de uma máquina está subindo além do limite seguro, ele enviará um alerta ao operador. Este operador, então, pode inspecionar a máquina e decidir as ações necessárias, como reduzir a carga de trabalho da máquina, desligá-la para evitar danos ou iniciar uma manutenção corretiva. Esse processo demonstra que, embora o MES forneça os dados e os alertas necessários, a tomada de ações corretivas e preventivas depende das pessoas que operam e gerenciam a planta.

Além disso, os dados históricos coletados pelo MES são valiosos para análises futuras. Os gestores podem usar esses dados para identificar padrões e tendências, ajudando a prever e evitar problemas recorrentes. No entanto, mesmo essas análises requerem intervenção humana para interpretar os dados e implementar mudanças nos processos de produção ou manutenção.

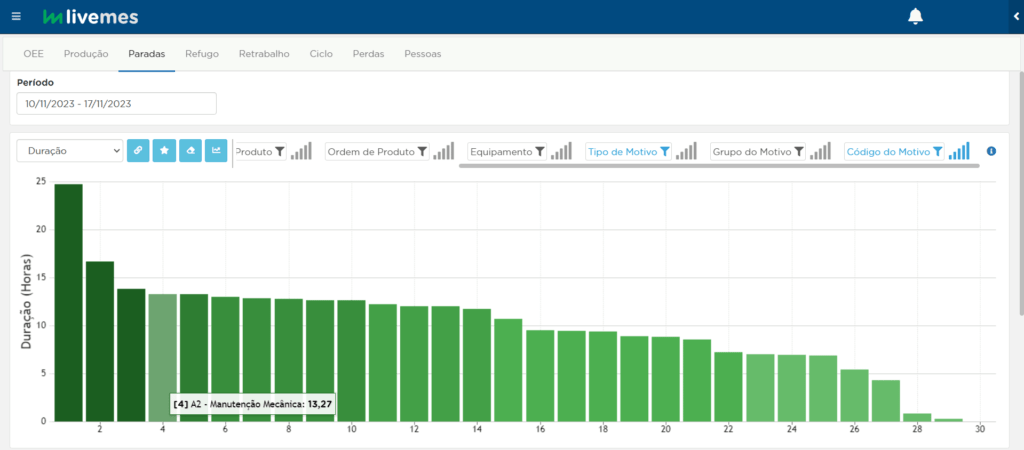

Análise de Causa Raiz para Aumentar Disponibilidade de Máquinas

A análise de causa raiz também desempenha um papel crucial no aumento da disponibilidade das máquinas em uma operação de manufatura. Este processo envolve a identificação e a compreensão das causas fundamentais das falhas e interrupções das máquinas, permitindo a implementação de soluções eficazes e duradouras.

Quando uma falha ocorre, o software MES registra detalhadamente todos os dados relevantes, como o momento da falha, a natureza do problema e as condições operacionais no momento do incidente. Esses dados são então analisados para identificar padrões e tendências que possam indicar as causas subjacentes das falhas. A análise de causa raiz utiliza técnicas como o diagrama de Ishikawa (espinha de peixe), os 5 Porquês, e a análise de Pareto para aprofundar a investigação e descobrir os motivos reais dos problemas.

Ao entender as causas fundamentais das falhas, as empresas podem tomar medidas preventivas para evitar que esses problemas ocorram novamente. Por exemplo, se a análise de causa raiz revela que uma falha frequente é causada por uma peça específica que se desgasta rapidamente, a empresa pode ajustar seus programas de manutenção preventiva para substituir essa peça antes que ela falhe. Alternativamente, se o problema está relacionado a um erro de operação, pode-se implementar treinamentos adicionais para os operadores ou ajustar os procedimentos operacionais padrão.

Além disso, a análise de causa raiz ajuda a priorizar as ações corretivas com base no impacto das falhas na disponibilidade das máquinas. Ao focar nos problemas que causam mais tempo de inatividade, as empresas podem maximizar os benefícios das suas iniciativas de melhoria contínua. Isso não apenas reduz o tempo de inatividade, mas também melhora a eficiência geral da operação, aumentando a produtividade e reduzindo os custos operacionais.

O LiveMES pode te ajudar a Aumentar a Disponibilidade!

E para colocar em prática o monitoramento em tempo real e as análises precisas, buscando aumentar a disponibilidade de máquinas, o LiveMES é o sistema perfeito.

Chegou a hora de aplicar melhorias efetivas na sua produção, e para isso é necessário um monitoramento em tempo real das suas linhas.