No ambiente industrial moderno, a eficiência operacional é uma prioridade absoluta. O chão de fábrica, coração de toda operação manufatureira, exige que processos e máquinas operem em sincronia perfeita para atender às demandas do mercado e manter a competitividade. Um dos fatores cruciais para atingir essa excelência é o tempo de ciclo – o tempo necessário para que uma máquina ou processo produza uma unidade completa de um produto. No entanto, a verdadeira questão é: quanto cada segundo realmente importa no chão de fábrica? A resposta é simples: muito .

Neste blog, vamos explorar em detalhes o impacto do tempo de ciclo na produtividade, como cada segundo pode afetar o desempenho e as melhores práticas para otimizá-lo.

O Que é o Tempo de Ciclo?

O tempo de ciclo refere-se ao tempo total que uma máquina, operador ou processo leva para completar uma tarefa ou produzir uma peça, desde o início até o fim. Ele inclui cada etapa do processo – da preparação inicial até o acabamento final. Por exemplo, em uma linha de montagem, o tempo de ciclo pode ser o tempo necessário para uma máquina concluir o processo de soldagem de uma peça de metal ou o tempo que leva para um robô completar a montagem de um produto.

Muitas vezes, as empresas se concentram em melhorar outros indicadores, como a disponibilidade de máquinas ou a qualidade dos produtos , mas esquecem que o tempo de ciclo está diretamente relacionado ao desempenho da fábrica como um todo. O tempo do ciclo influencia a capacidade produtiva , o tempo de entrega e até mesmo o custo da unidade produzida . Portanto, uma pequena melhoria neste indicador pode levar a ganhos expressivos em toda a cadeia de produção.

Como o Tempo de Ciclo Impacta a Produtividade

Imagine uma fábrica que produz peças automotivas. Se o tempo de ciclo de uma máquina for reduzido em 5 segundos por peça, a economia parece pequena à primeira vista. No entanto, ao longo de um turno de 8 horas, essa redução pode resultar em centenas de peças adicionais produzidas, impactando diretamente o faturamento da empresa.

Esse impacto se torna ainda mais evidente quando multiplicamos esse ganho por várias máquinas ou linhas de produção. Uma redução generalizada no tempo de ciclo pode aumentar drasticamente a produtividade sem investimentos necessários em novos equipamentos ou expansão de infraestrutura. Em muitos casos, pequenas melhorias no tempo de ciclo têm um ROI (Retorno sobre o Investimento) extremamente elevado, e por isso, torna-se uma das áreas mais valiosas para otimização .

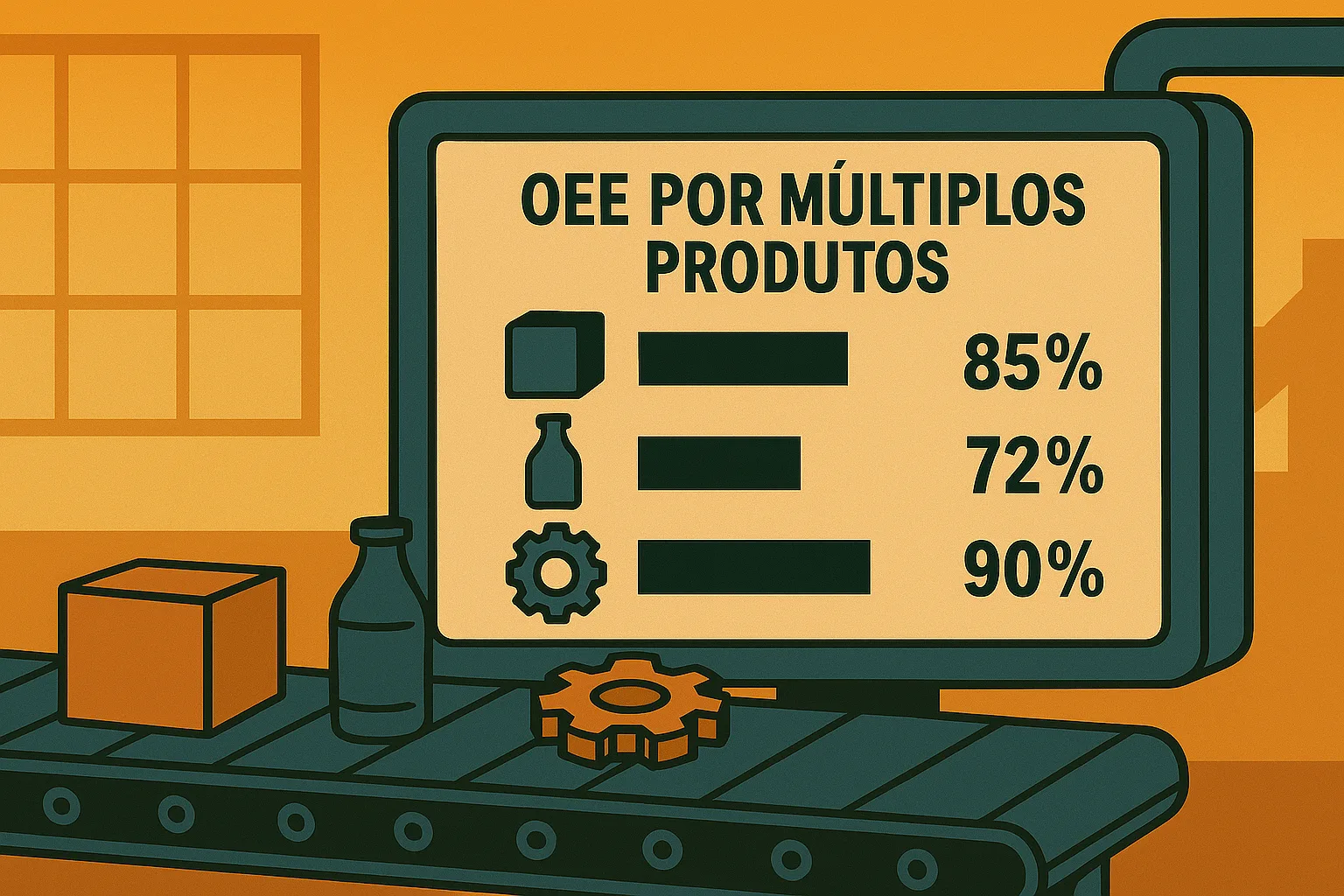

Analisando o Tempo de Ciclo: OEE e KPI’s

Uma das formas mais eficazes de entender e melhorar o ritmo do ciclo é através do OEE (Overall Equipment Effectiveness) , ou Eficiência Geral dos Equipamentos. O OEE mede três componentes principais: disponibilidade , qualidade e desempenho . O tempo de ciclo está diretamente relacionado ao componente de desempenho, que avalia a eficiência da produção comparando o tempo real gasto para completar uma tarefa com o tempo ideal.

Quando o ritmo do ciclo é maior que o ritmo ideal, a eficiência de desempenho diminui, o que impacta o desempenho do OEE da fábrica. Portanto, a análise do OEE é fundamental para entender onde ocorrem as variações no tempo de ciclo e como corrigir esses desvios. A implantação de sistemas como o LiveMES , que monitora em tempo real o desempenho das máquinas e operadores, é uma das maneiras mais eficazes de rastrear, identificar e corrigir gargalos no tempo de ciclo .

A Importância da Redução de Paradas Não Programadas

As paradas não programadas são um dos maiores inimigos da produtividade e estão diretamente ligadas ao tempo do ciclo. Quando uma máquina para inesperadamente, não só o tempo de ciclo aumenta para aquela tarefa em específico, mas todo o fluxo produtivo pode ser prejudicado. Paradas prolongadas podem causar congestionamentos na linha de produção e aumentar significativamente o tempo total de fabricação de um lote de produtos.

Com sistemas avançados de monitoramento de tempo de inatividade , como o oferecido pelo LiveMES, as fábricas podem prever e evitar paradas inesperadas. Além disso, uma análise das causas de paradas recorrentes permite que as empresas tomem medidas proativas, reduzindo o tempo de inatividade e otimizando o tempo de fabricação. As empresas que adotaram o LiveMES relataram uma redução expressiva nas paradas, o que, por sua vez, melhoraram o ritmo do ciclo e aumentaram a capacidade produtiva .

Como Medir e Melhorar o Tempo de Ciclo

A medição precisa do tempo de ciclo é o primeiro passo para qualquer estratégia de melhoria. O acompanhamento em tempo real de máquinas e operadores permite, portanto, uma visão clara do desempenho de cada parte da linha de produção. Aqui estão algumas estratégias que podem ser implementadas para melhorar o ritmo do ciclo:

- Automatização e Monitoramento em Tempo Real : A utilização de sistemas MES (Manufacturing Execution Systems), como o LiveMES, que automatizam a coleta de dados e monitoram as máquinas em tempo real, é fundamental. Isso fornece uma visão detalhada e imediata do desempenho de cada processo, e assim, facilita a identificação de gargalos .

- Análise de Causas de Paradas : Uma análise das causas mais frequentes de paradas permite que medidas preventivas sejam inovadoras, diminuindo os tempos de inatividade e, consequentemente, o tempo de ciclo. Por exemplo, uma fábrica pode identificar que problemas de manutenção são responsáveis por paradas frequentes em determinadas máquinas e implementar um programa de manutenção preventiva .

- Otimização dos Fluxos de Trabalho : Ajustes no layout de fábrica podem e na sequência de operações reduzem o tempo de ciclo. Uma reorganização da fábrica pode diminuir o tempo que os operadores e produtos passam entre etapas. Essa mudança pode ter um impacto significativo no tempo total de produção.

- Treinamento de Operadores : O desempenho humano também é um fator chave no ritmo do ciclo. Investir no treinamento dos operadores para que possam executar suas tarefas de maneira mais eficiente pode resultar em melhorias significativas. O uso de interfaces simplificadas, oferecidas por sistemas MES, como o LiveMES, além disso, também facilita o trabalho dos operadores, garantindo que as informações sobre a produção sejam sempre acessíveis .

- Monitoramento de KPI’s em Tempo Real : Monitorar o tempo de ciclo e outros indicadores-chave de desempenho (KPIs) em tempo real permite que os gestores da fábrica identifiquem problemas assim que eles surgem. Isso ajuda a resolver rapidamente os gargalos, mantendo uma produção fluida de maneira contínua.

Benefícios da Medição do Ciclo Produtivo

A otimização do tempo de ciclo oferece diversos benefícios para as operações industriais, incluindo:

- Aumento da Capacidade Produtiva : Reduzindo o tempo de ciclo, uma fábrica pode produzir mais unidades no mesmo período. Isso aumenta sua capacidade de entrega sem a necessidade de investimentos adicionais.

- Redução de Custos : Ao diminuir o tempo de ciclo, a empresa reduz o consumo de energia, materiais-primas e o tempo de trabalho dos operadores. Isso resulta em uma maior eficiência na produção produzida. Isso leva a uma redução significativa de custos .

- Melhoria na Qualidade do Produto : Processos mais rápidos e eficientes tendem a reduzir variações e erros. Como resultado, a qualidade do produto final é aprimorada.

- Maior Flexibilidade e Competitividade : Uma produção mais ágil permite que a empresa se adapte rapidamente às mudanças na demanda do mercado. Isso aumenta sua competitividade.

Conclusão: Cada Segundo Conta no Chão de Fábrica

No chão de fábrica, cada segundo é realmente importante. O tempo de ciclo, muitas vezes subestimado, no entanto, pode ser o fator decisivo entre uma operação altamente lucrativa e uma operação que luta para se manter competitiva. A adoção de tecnologias avançadas, como o LiveMES, permite monitoramento e análise em tempo real. Essa abordagem é uma maneira eficaz de melhorar o ritmo do ciclo. Com isso, sua operação pode alcançar novos patamares de eficiência e produtividade.

Para empresas que buscam melhorar sua competitividade, o tempo de ciclo não deve ser visto apenas como um número. Ele deve ser monitorado, desenvolvido e constantemente otimizado, pois cada segundo é realmente importante quando se trata de sucesso industrial.

Quer saber mais sobre isso? Então venha falar com nossos especialistas agora mesmo!