No nosso post anterior, exploramos os diferentes tipos de perdas na manufatura — disponibilidade, qualidade e velocidade — e seu impacto na produtividade geral. Fizemos paralelos entre essas perdas e os crimes sociais, enfatizando a importância de identificar e abordar essas questões para alcançar a eficiência ideal.

Seguindo no tema das perdas,este post tem como objetivo guiá-lo no processo de usar o LiveMES para identificar e classificar perdas na manufatura. Ao longo do post, vamos fazer uma sessão de identificação e priorização de perdas, permitindo escolher as que trazem mais possibilidades de redução.

O papel do LiveMES na identificação das Perdas

O LiveMES está sempre coletando dados sobre o que acontece na sua operação de manufatura. Minuto a minuto, ele registra produção, disponibilidade e sucata, e, portanto, monitora os três “crimes da manufatura”: Perdas de Velocidade, de Qualidade e Paradas. Todas essas perdas ocorrem em qualquer dia, em toda máquina. Você foi designado para a tarefa de melhorar a eficiência da manufatura (que é apenas outro nome para reduzir perdas). Se você tiver sucesso, talvez as pessoas acima de você na hierarquia percebam, e isso pode trazer coisas boas para você. Você está pronto para fazer isso. Por onde começar?

Pela perda mais importante. Foque nela, elimine suas causas, e meça os resultados. Como o LiveMES pode te ajudar a identificar em que perda trabalhar? Fácil – siga a trilha do dinheiro…

Para esse exemplo, vamos assumir que você trabalha em uma fábrica pequena, com duas injetoras (a mesma lógica vale para qualquer tamanho de fábrica). Comece descobrindo qual causa mais perdas, em termos de dinheiro?

Vamos começar com o cenário de quem não tem o LiveMES…

Como identificar perdas com registros no papel

Pode ser bem difícil, então tivemos a seguinte conversa com o ChatGPT (a IA vai nos ajudar com tudo, não):

Pergunta: tenho um caderno com registros de todas as paradas que acontecem em uma máquina: motivo da parada, hora de início, hora de fim e turno de trabalho. São mais de 300 registros, distribuídos em 16 dias e referentes a duas máquinas. Como faço para encontrar qual o motivo que mais prejudicou a produção? O critério de ordenação das perdas deve ser financeiro!

Ele nos deu uma resposta bem prática, mão na massa mesmo:

Resposta: Para encontrar o motivo que mais prejudicou a produção com base nos registros de paradas das máquinas, você pode seguir os seguintes passos:

### Passos para Análise de Dados

1. **Digitalização dos Dados:**

– Se os registros estão em um caderno físico, digitalize os dados para um formato eletrônico (como uma planilha do Excel).

2. **Adicionar Informação de Perda Financeira:**

- Você precisará estimar ou obter os dados de perda financeira associada a cada minuto de parada para cada motivo.

- Crie uma tabela com a relação entre cada motivo de parada e a perda financeira por minuto associado a ele.

3. **Calcular a Duração de Cada Parada:**

- Subtraia a hora de início da hora de fim para calcular a duração de cada parada.

4. **Calcular a Perda Financeira de Cada Parada:**

- Multiplique a duração de cada parada pela perda financeira por minuto associada ao motivo daquela parada.

5. **Agregação dos Dados:**

- Agrupe os dados por motivo de parada e calcule a soma das perdas financeiras para cada motivo.

6. **Análise dos Resultados:**

– Identifique qual motivo tem a maior soma de durações. Este será o motivo que mais prejudicou a produção.

Exemplo de como fazer no Excel:

- Use a seguinte **Estrutura dos Dados:**

| Motivo da Parada | Início | Fim | Turno | Máquina | Duração | Perda Financeira por Minuto | Perda Total |

|——————|——–|—–|——-|———|———|—————————–|————-|

| Manutenção | 08:00 |09:00| T1 | Máq 1 | 01:00 | 50 | 3000 |

| Falta de Material| 09:30 |10:00| T1 | Máq 1 | 00:30 | 30 | 900 |

| … | … | … | … | … | … | … | … |

2. **Fórmula para Duração da Parada:**

– Supondo que “Hora de Início” esteja na coluna B e “Hora de Fim” na coluna C, use a fórmula na coluna F:

“`

=C2 – B2

“`

– Aplique essa fórmula para todas as linhas da coluna “Duração da Parada”.

3. Adicionar a Perda Financeira por Minuto:

- Insira uma coluna adicional chamada “Perda Financeira por Minuto” e preencha com os valores correspondentes a cada motivo.

4.Fórmula para Perda Financeira Total (Coluna H):

- Multiplique a “Duração da Parada” pela “Perda Financeira por Minuto”:

=D2 * E2

- Aplique essa fórmula para todas as linhas da coluna “Perda Financeira Total”.

5. Agregação e Soma das Perdas Financeiras:

- Utilize a função de Tabela Dinâmica (Pivot Table) no Excel para agrupar os dados por “Motivo da Parada” e somar a “Perda Financeira Total” para cada motivo.

6. Identificação do Motivo Principal:

- Ordene os motivos pela soma das perdas financeiras em ordem decrescente para identificar o motivo que mais prejudicou a produção financeiramente.

Com esses passos, você poderá identificar com precisão qual motivo de parada mais impactou a produção das suas máquinas.

Achei as instruções muito claras, esse GPT é mesmo muito bom. Pena o trabalho todo para seguir a receita…

E como faz quem tem o LiveMES?

O LiveMES permite que você descubra exatamente isso, mostrando as perdas não em termos de minutos ou peças perdidas, mas em grana que escoou pelo ralo. Ele calcula isso com base no custo de operação de cada máquina, e no custo de cada peça, informações que você fornece já que cada fábrica e cada peça tem custos diferentes. No nosso caso, definimos R$ 900 por hora de máquina, e R$ 2,00 por peça (valores bem modestos). E como você descobre qual máquina é a maior vilã?

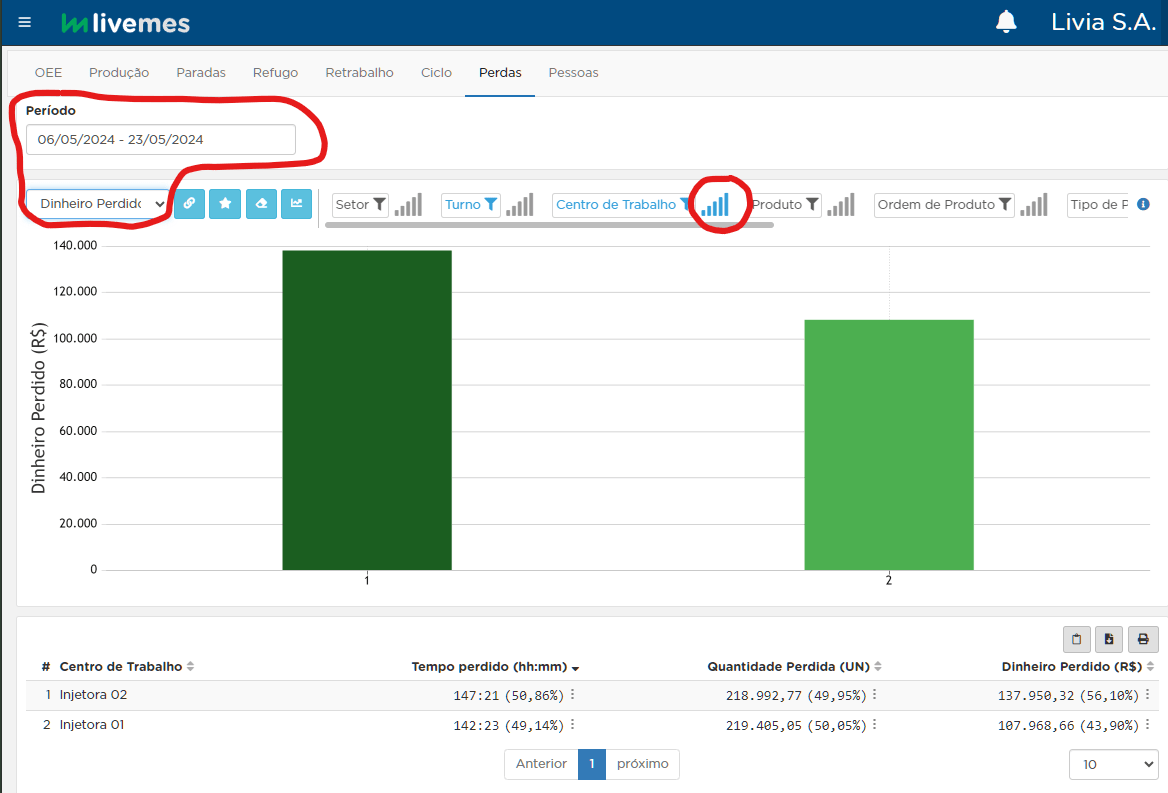

No modo Analítico, escolha o gráfico de Perdas:

Selecione o Período desejado (aqui colocamos uma semana), escolha ver as perdas em termos de Dinheiro Perdido e estratifique as perdas por Centro de Trabalho:

No nosso exemplo, a máquina onde mais dinheiro foi perdido foi a injetora 2. Em 18 dias , foram perdidos mais de R$ 137K. Reduzir essas perdas em 10% significa um ganho de mais de R$ 300K em um ano… Topa o desafio? Então vamos avançar:

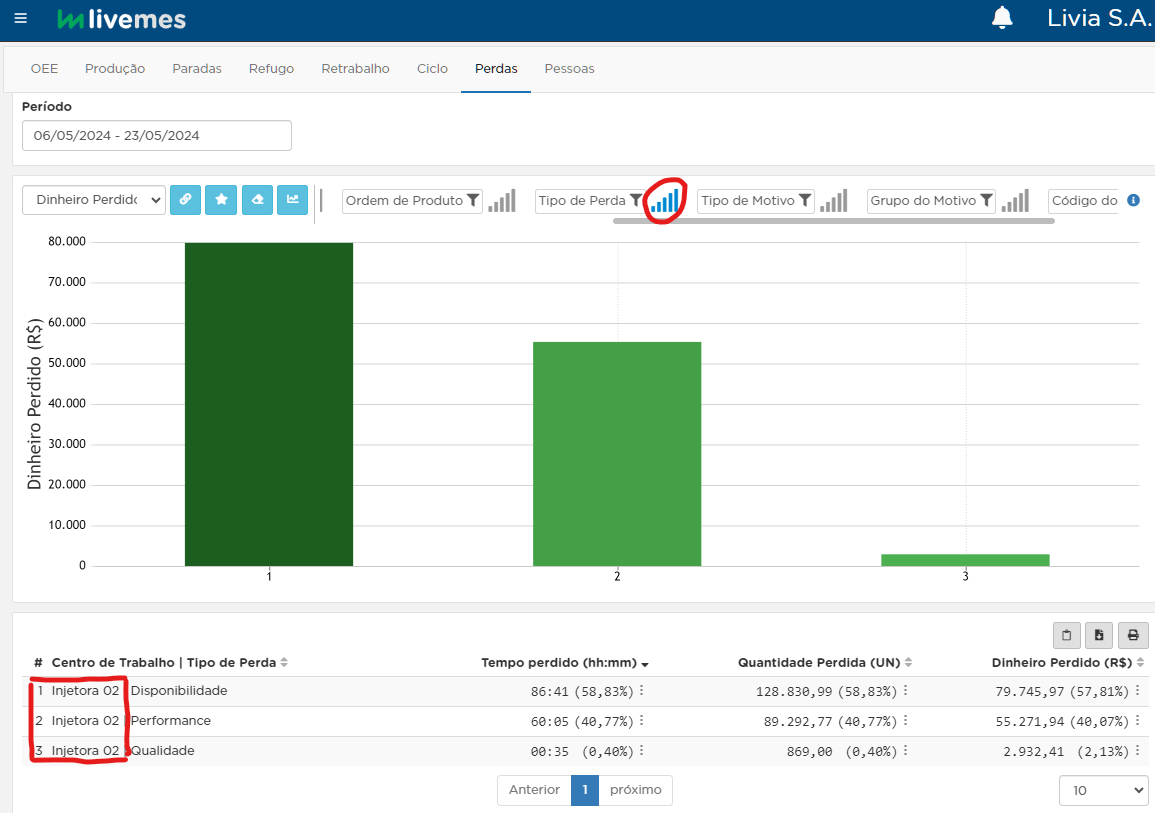

Dê um clique duplo sobre a barra das perdas da Injetora 2, para analisar apenas esses dados, e estratifique por Tipo de Perda:

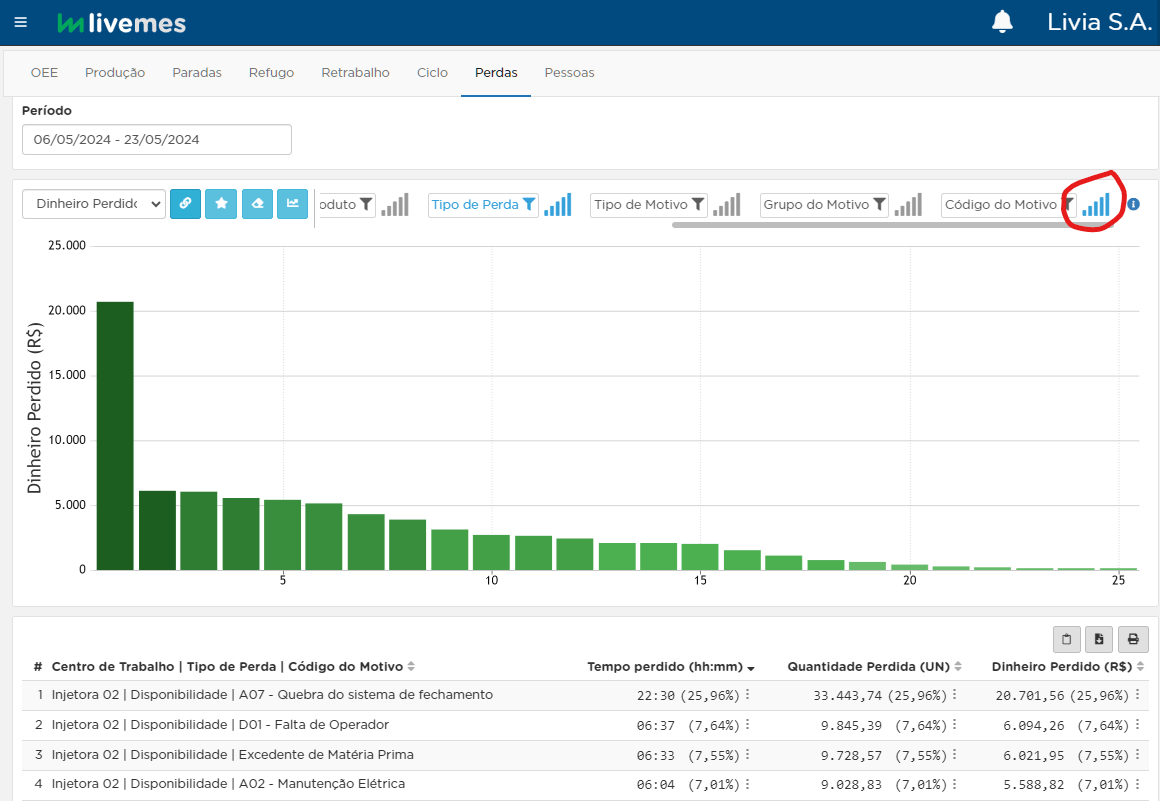

Aqui podemos ver que a maior perda foi por disponibilidade – foram perdidas mais de 80h de produção por conta das paradas nesse período. Mais uma vez, vamos focar nessa perda – dê um clique duplo na primeira barra e estratifique por Código do motivo:

Aqui vemos claramente que um motivo é responsável por mais de 25% das perdas. Se conseguirmos atacar as Quebras do sistema de fechamento efetivamente, o ganho potencial é grande.

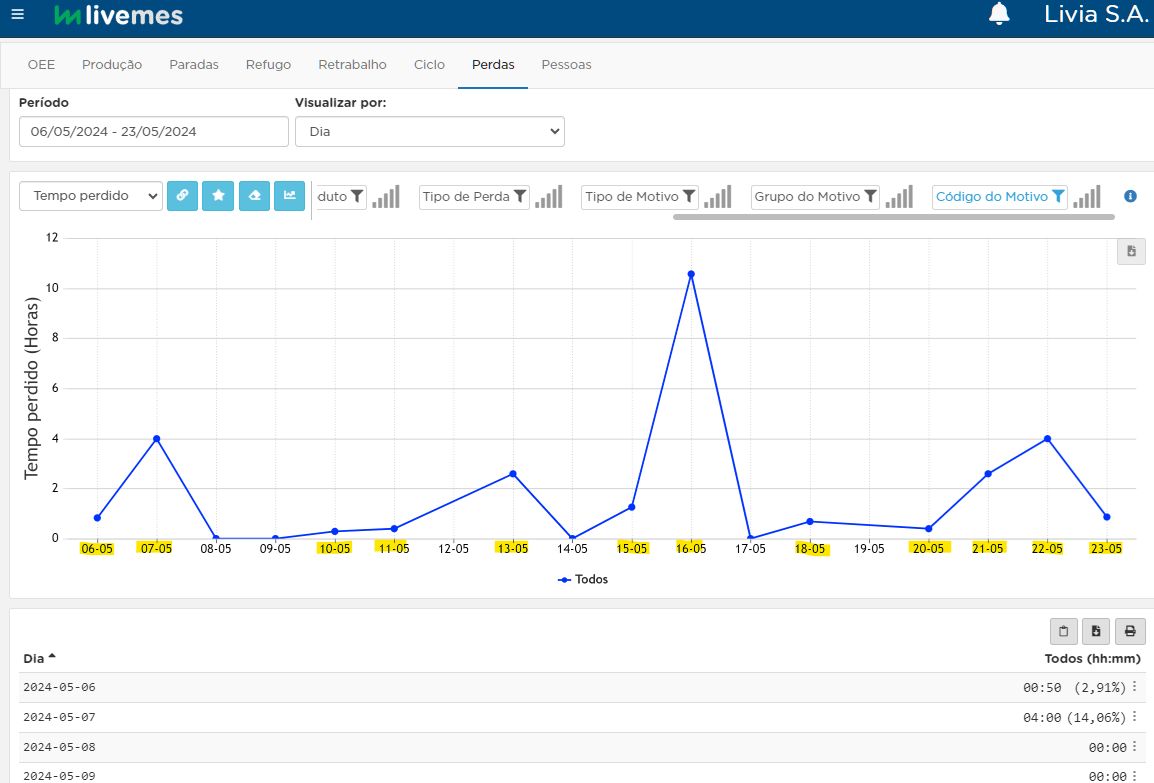

Para entender melhor o problema, precisamos saber se ele é um problema concentrado ou recorrente. Descobrimos isso indo para o gráfico de histórico de paradas. Se eu seguir o menu Histórico -> Perdas, todos os filtros se mantêm e eu posso ver o comportamento dessa parada no tempo:

E esse é o resultado:

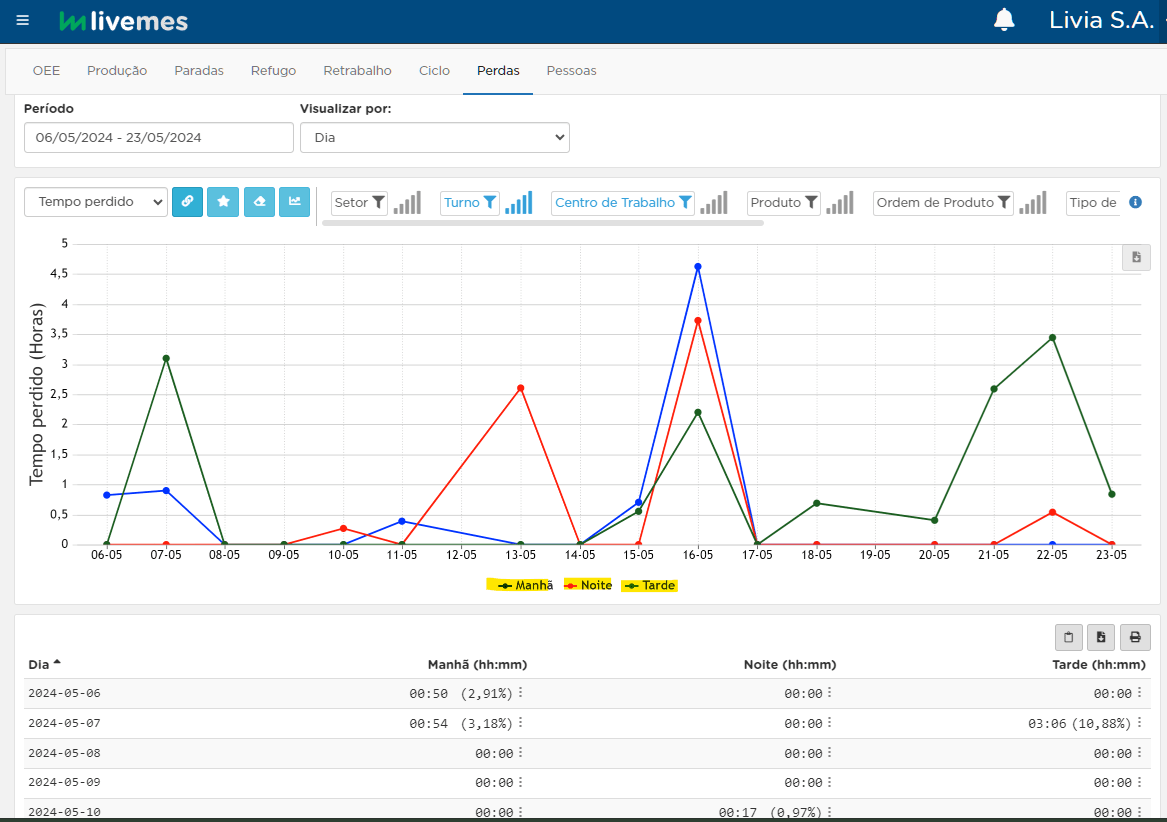

Podemos ver que esse problema ocorre com bastante frequência (em 12 dos 18 dias analisados), portanto merece uma abordagem sistemática para entender e eliminar suas causas. Para confirmar, vamos estratificar essas perdas por Turno:

Conseguimos ver que o problema é geral, ocorre em todos os turnos. Isso é um indício que não é um operador que está fazendo um procedimento incorreto. Será que a perda que conseguimos medir (mais de R$ 20K a cada 15 dias) permite fazer alguma alteração na injetora ou nas ferramentas, pelo menos nas usadas mais frequentemente, para reduzir significativamente essas quebras? Não esqueça que além do custo da máquina parada, você está deixando de produzir peças que gerariam um faturamento adicional!

Você consegue imaginar o tamanho do trabalho para descobrir qual o real maior problema da fábrica, sem dados? Teria que confiar no que as pessoas acham, e não no que se sabe. O LiveMES deixou muito fácil de descobrir o que atacar, focando no dinheiro perdido, e aplicando os filtros e estratificações de maneira ágil e rápida. Conhecendo o tamanho da perda, você consegue justificar o investimento necessário para reduzi-la.

Muito bem, já identificamos, com método, o problema a atacar. Encontrar a solução para esse problema é a próxima etapa. Vamos ver no próximo post.

Até lá!

Antes do próximo post, não quer ir preparando seus dados para solucionar o problema? Conheça o LiveMES!