Você sabe da importância de analisar a causa raiz das perdas de fabricação?

No post anterior, discutimos a importância de ir além das correções superficiais e abordar as causas fundamentais dos problemas na manufatura. Assim como tratar apenas os sintomas de uma doença não resolve o problema de saúde, consertar problemas superficiais na linha de produção não evita que eles voltem a ocorrer.

Neste post, vamos explorar como o LiveMES pode ser uma ferramenta poderosa para realizar uma análise de causa raiz, identificando e corrigindo os problemas subjacentes que estão afetando sua operação. Vamos detalhar como usar essa ferramenta para melhorar a eficiência e produtividade da sua manufatura.

A importância da análise de causa raiz

Imagine um cenário em que uma máquina em sua fábrica começa a mostrar sinais de mau funcionamento, semelhante a uma pessoa que apresenta sintomas de uma doença. Você pode notar uma diminuição no desempenho, ruídos incomuns ou saídas inconsistentes. Abordar apenas esses sintomas, como lubrificar uma peça barulhenta ou recalibrar um componente, pode proporcionar alívio temporário. No entanto, sem identificar e corrigir o problema subjacente, talvez um rolamento desgastado ou um eixo desalinhado, os sintomas inevitavelmente retornarão, muitas vezes mais graves do que antes.

Da mesma forma, se você abordar apenas problemas de produção visíveis sem entender suas causas principais, provavelmente enfrentará problemas recorrentes. A análise de causa raiz (RCA) é crucial porque ajuda a identificar as razões fundamentais por trás desses problemas. A RCA é semelhante a um médico que realiza exames completos e testes de diagnóstico para encontrar a causa raiz dos sintomas de um paciente. Ao identificar a verdadeira fonte do problema, o médico pode prescrever um plano de tratamento eficaz que não só alivia os sintomas, mas também aborda a condição subjacente. Além disso, conhecer a doença exata permite que o médico recomende medicamentos e medidas preventivas para garantir que a doença não retorne.

Da mesma forma, o uso da RCA em seu processo de fabricação envolve um exame detalhado dos dados de produção para descobrir as causas principais das ineficiências. Uma vez identificado, você pode implementar soluções duradouras que impedem que esses problemas ocorram novamente, levando a melhorias sustentadas em eficiência e produtividade.

Ferramentas suportadas pelo LiveMES para a análise profunda de perdas

1- Análise de Pareto

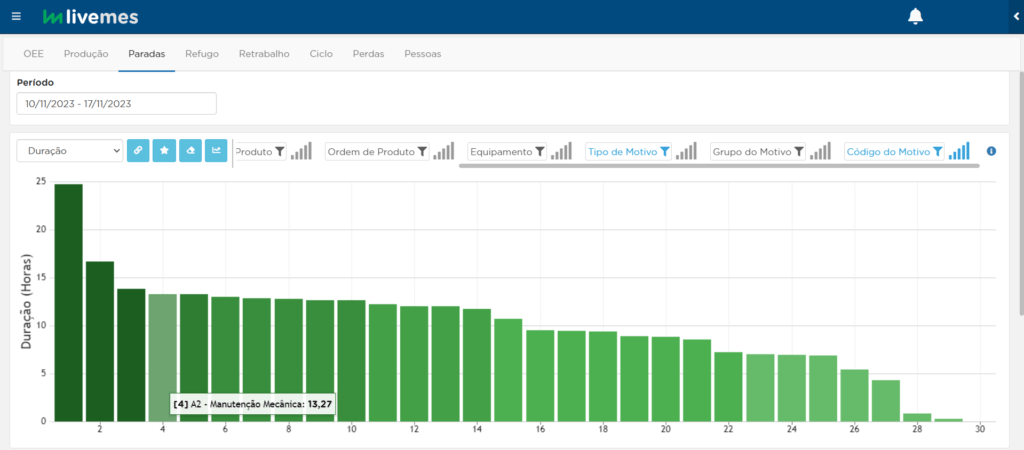

- O que é: A análise de Pareto é uma técnica estatística que aplica o Princípio de Pareto (regra 80/20), que afirma que 80% dos problemas são muitas vezes devidos a 20% das causas. Envolve problemas de classificação para identificar quais problemas são mais significativos.

- Como ajuda: Na fabricação, isso significa identificar os 20% de problemas que causam 80% das perdas. Concentrando-se nessas questões críticas, você pode obter melhorias substanciais. O LiveMES permite gerar gráficos de Pareto que visualizam esses problemas principais, facilitando a priorização e a resolução dos problemas mais impactantes primeiro.

2- Diagrama da espinha de peixe (Ishikawa)

- O que é: Um diagrama de espinha de peixe, também conhecido como um diagrama de causa e efeito, é uma ferramenta visual usada para explorar sistematicamente possíveis causas de um problema específico. Ele organiza causas em categorias como métodos, máquinas, materiais e mão de obra, assemelhando-se ao esqueleto de um peixe.

- Como isso ajuda: Ele categoriza as causas em áreas principais, ajudando você a ver o quadro maior e descobrir os problemas subjacentes. O LiveMES ajuda a criar esses diagramas, permitindo que você documente e analise sistematicamente causas potenciais, facilitando uma investigação completa sobre as causas raiz de seus problemas.

3- 5 porquês de análise

- O que é: A técnica de 5 Porquês envolve perguntar “por que” várias vezes (normalmente cinco) para remover as camadas de sintomas e identificar a causa raiz de um problema. Este método promove uma compreensão mais profunda do problema, investigando continuamente cada causa.

- Como isso ajuda: Esse método ajuda você a ir além dos problemas de superfície para descobrir causas mais profundas e subjacentes. Usando LiveMES, você pode documentar cada etapa deste processo iterativo, garantindo uma compreensão abrangente do problema e suas causas, levando a soluções mais eficazes e duradouras.

4- Análise de dados históricos

- O que é: A análise de dados históricos envolve examinar dados de produção anteriores para entender o desempenho a longo prazo e a eficácia das soluções implementadas. Esse método ajuda a identificar tendências, problemas recorrentes e o impacto de intervenções anteriores.

- Como isso ajuda: Ao analisar dados históricos, você pode avaliar se as soluções e ideias implementadas no passado estão funcionando de forma eficaz. Se não forem, essa análise ajuda a identificar por que estão falhando e quais ajustes precisam ser feitos. O LiveMES fornece ferramentas para rastrear e analisar dados históricos, oferecendo insights sobre padrões e desempenho ao longo do tempo. Isso permite uma tomada de decisão informada e melhoria contínua em seus processos de fabricação.

Passos para realizar uma análise de causa raiz com LiveMES

1- Identificar o Problema

- Descrição: Comece definindo claramente o problema que você está enfrentando. Isso pode ser uma instância específica de tempo de inatividade, um problema de qualidade recorrente ou uma perda de velocidade contínua. Um problema bem definido define o cenário para uma análise eficaz da causa raiz. É importante identificar qual problema específico é o mais urgente e selecionar problemas com soluções mais fáceis para começar a resolver problemas de forma rápida e eficaz.

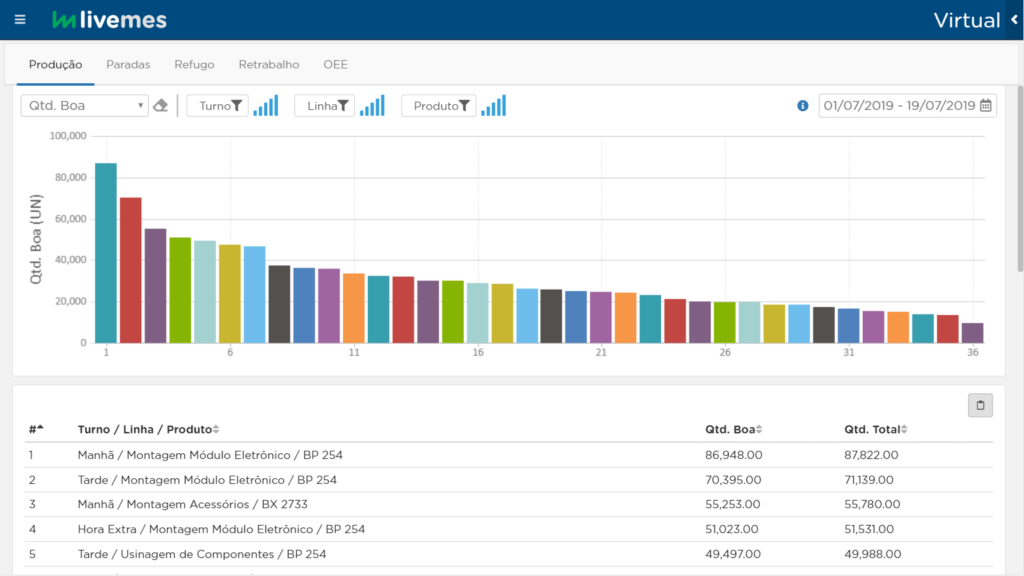

- Como usar LiveMES: Use LiveMES para coletar dados sobre a perda específica que você deseja analisar. Isso pode envolver a análise de dados históricos para identificar padrões ou usar o monitoramento em tempo real para detectar o problema à medida que ele ocorre. Certifique-se de ter uma descrição clara e detalhada do problema, incluindo quando e onde ele ocorre. Por exemplo, se uma máquina frequentemente quebra em horários específicos, observe esses horários e quaisquer condições associadas.

2- Reunir dados

- Descrição: Colete todas as informações relevantes que possam esclarecer o problema. Isso pode incluir registros de produção, registros de manutenção, notas do operador e quaisquer outros dados pertinentes. A coleta de dados abrangente é crucial para uma análise aprofundada.

- Como Usar o LiveMES: O LiveMES pode ajudá-lo a compilar estes dados de forma eficiente. Este conjunto de dados abrangente irá formar a base da sua análise. Por exemplo, ao investigar um problema de qualidade, colete dados sobre processos de produção, materiais usados, configurações da máquina e condições ambientais, como temperatura e pressão, todos disponíveis na coleta de dados do LiveMES. Use todas as estatísticas e dados disponíveis no LiveMES a seu favor. Use os recursos “Notas” e “LiveMachine” no LiveMES para adicionar comentários e observações sobre por que e quando problemas específicos estão acontecendo. Isso ajuda outros operadores a entender os problemas que ocorrem na planta.

3- Analisar Dados

- Descrição: Use os dados coletados para procurar padrões e correlações que possam apontar para causas potenciais. Esta etapa é sobre transformar dados brutos em insights acionáveis, identificando os fatores mais significativos que contribuem para o problema.

- Como usar LiveMES: Empregar ferramentas LiveMES como gráficos de Pareto para identificar quais problemas estão causando o impacto mais significativo. Essa abordagem analítica ajuda a dividir questões complexas em partes gerenciáveis. Por exemplo, use a análise de Pareto para ver se um pequeno número de causas é responsável pela maioria dos eventos de inatividade. O LiveMES destacará essas questões críticas, permitindo que você concentre seus esforços onde eles terão o maior impacto.

4- Identificar causas principais

- Descrição: Aprofunde-se nas causas potenciais identificadas na etapa anterior para identificar a causa raiz. Isso envolve questionar cada causa potencial para entender por que isso está acontecendo. O objetivo é identificar a questão fundamental que, se resolvida, impedirá que o problema se repita.

- Como usar o LiveMES: Utilize a análise de 5 Porquês dentro do LiveMES para questionar iterativamente cada causa identificada. Use diagramas de espinha de peixe para mapear possíveis causas e visualizar como elas estão conectadas ao problema. Essa técnica ajuda você a detalhar a razão fundamental por trás do problema. Documente cada etapa no LiveMES para acompanhar a análise e garantir o rigor. Por exemplo, se uma máquina está frequentemente quebrando, pergunte por que isso está acontecendo até que você descubra o problema de manutenção subjacente ou defeito de peça. O LiveMES armazenará cada camada de questionamento, garantindo uma abordagem completa e sistemática.

5- Desenvolver Soluções

- Descrição: Com base nas causas principais identificadas, faça um brainstorm e desenvolva soluções acionáveis. Essas soluções devem abordar a causa raiz e não apenas os sintomas, garantindo a resolução a longo prazo.

- Como usar o LiveMES: Use o LiveMES para colaborar com sua equipe no desenvolvimento dessas soluções. Documentar as soluções propostas e criar planos de ação dentro do sistema. Atribua tarefas e defina prazos para garantir a responsabilidade e o acompanhamento do progresso. Priorize problemas com base em seu impacto financeiro e na facilidade de implementação de soluções, concentrando-se primeiro em problemas que podem ser resolvidos rapidamente para melhorias imediatas. Por exemplo, se a causa raiz for um problema de manutenção, planeje verificações de manutenção regulares e treinamento para operadores no manuseio adequado da máquina.

6- Implementar e Monitorar

- Descrição: Coloque em prática as soluções desenvolvidas e monitore sua eficácia. Este passo envolve fazer as mudanças necessárias e observar seu impacto ao longo do tempo. O monitoramento contínuo garante que as soluções sejam eficazes e permitam ajustes conforme necessário.

- Como usar o LiveMES: Execute as soluções planejadas e use o LiveMES para acompanhar sua implementação. Configure painéis de monitoramento em tempo real para observar os efeitos dessas mudanças. Revise regularmente os dados para garantir que as causas-raiz tenham sido efetivamente abordadas e faça ajustes conforme necessário. Use dados históricos no LiveMES para ver se o problema está realmente desaparecendo e sendo corrigido, e em que ritmo. Por exemplo, se estiver implementando um novo cronograma de manutenção, monitore o desempenho da máquina e o tempo de inatividade para garantir que o problema seja resolvido.

Implemente a Análise de Causa Raiz na sua Produção!

Para realmente melhorar sua eficiência de fabricação, é essencial ir além das correções temporárias e abordar as causas principais de seus problemas de produção. O LiveMES fornece as ferramentas e insights necessários para realizar uma análise de causa raiz eficaz, ajudando você a implementar soluções duradouras.

Comece sua análise de causa raiz hoje mesmo com o LiveMES e transforme seu processo de fabricação em uma operação mais eficiente, produtiva e resiliente.